MATERIEL

La matière communicante, vous y croyez ?

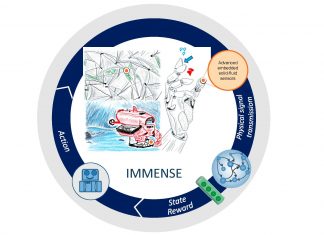

Le projet IMMENSE (Inter materials and structures mechano-perception for self learning) vise à créer des matériaux et des structures capables de recevoir et d'échanger...

CHANTIER

Danfoss contribue à la 1ère foreuse électrique Fundex

Hydrauvision, spécialiste en transmission et gestion hydraulique et électrique et sa filiale Fundex Equipment ont électrifié une grosse foreuse, la F4800 de 500 kNm...

ÉCONOMIE

Takeuchi France structure son réseau en région parisienne

Pierre Antoine Dutilleul, directeur commercial de Takeuchi France, en poste depuis novembre dernier a été durant ses premiers mois d'exercice au contact de son...

Le distributeur Estonien Rotator Eesti OÜ et Hitachi, déjà 10 ans

Hitachi Construction Machinery (Europe) NV (HCME) et Rotator Eesti OÜ viennent de fêter leur 10 ans de collaboration avec une soirée au siège à...

ÉVÉNEMENT

A Hillhead, Wirtgen répand une offre plus verte

Intelligent, sûr et durable. Wirtgen Group sur Hillhead (25 au 27 juin) mettra l'accent sur ses technologies innovantes au service de l'environnement, dont...

Le pool électrique de Volvo sera sur Intermat

Volvo Trucks France exposera pour la 1ère fois sur Intermat son FMX Electric Tridem en version construction et équipements dédiés. Doté de deux moteurs...

1ère rencontre sur le recyclage d’enrobés à Aix-la-Chapelle

La 1ère rencontre internationale sur les technologies de recyclage de l'enrobé aura lieu les 9 et 10 Septembre à Aix-la-Chapelle en Allemagne. Un événement...